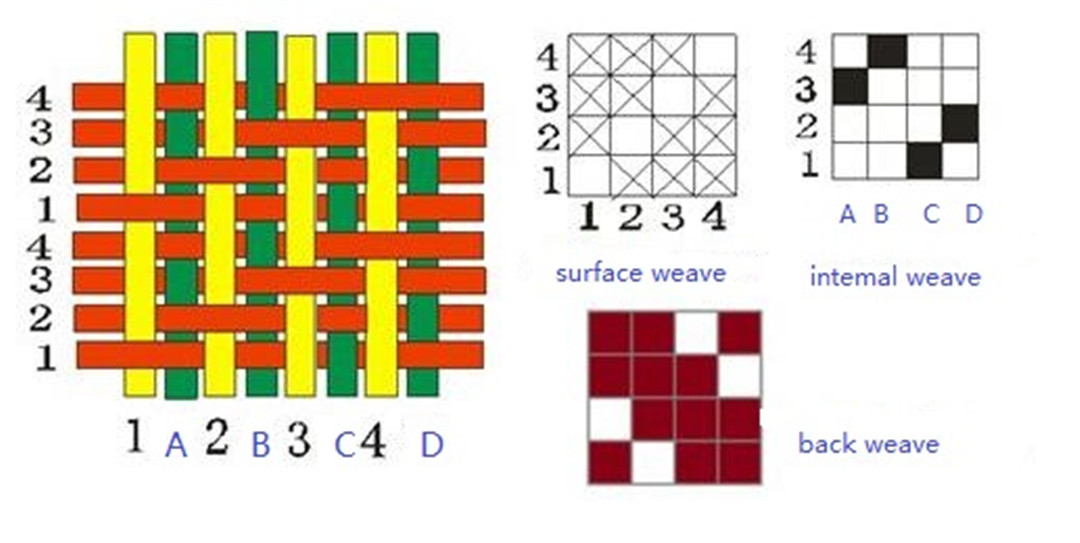

市場には多くの種類のポリエステルと再生セルロース繊維の混紡生地があり、主にポリエステルビスコース、ポリエステルビスコーステンセル、ポリエステルビスコースモダール、ポリエステルテンセルバンブー、ポリエステル/変性ポリエステル/ビスコースなどです。

ポリエステルには、従来のポリエステル、カチオン染色可能なポリエステル、竹炭繊維の担体としてのポリエステル、コーヒーシルク、サーマルシルク、コールドシルクなどが含まれ、その混紡生地は非常に補完的です。ポリエステルの含有量が50%を超えると、混紡生地はポリエステルのハリ、シワになりにくさ、寸法安定性を維持することができ、コシがありシャリ感のある特性を有する。ビスコース繊維を加えることで、生地の通気性、吸湿性、帯電防止性が向上します。テンセル(ライザー)は、吸湿性、シルキーな浮遊性、快適性などに優れており、通常のビスコース繊維の強度が低く、特に湿潤強度が低いという欠点を克服しています。モダールは綿の柔らかさ、シルクの光沢、麻の滑らかさ、吸水性を持ち合わせており、

通気性は綿よりも優れており、染色率が高く、生地の色は明るく、豊かです。竹繊維は通気性、瞬間吸水性、耐摩耗性、染色性に優れているだけでなく、天然の抗菌、抗菌、防ダニ、防臭、紫外線防止などの機能も持っています。竹炭シルク、コーヒーシルク、サーマルシルク、コールドシルクなどの新繊維を応用することで、混紡生地にさまざまな機能を持たせました。ポリエステルと再生セルロース繊維の混紡生地は、滑らかで滑らかな生地、明るい色、強いウールの形状感、手触りの良い弾力性、優れた吸湿性、そして手頃な価格が特徴です。ウール生地と化学繊維生地の長所を併せ持ったウールライクな生地です。スーツ生地だけでなく、カジュアルパンツやズボンの主な生地でもあります。

ポリエステルと再生セルロース繊維の混紡生地

1. プロセスの流れ

ポリエステル・再生セルロース繊維混紡生地→シリンダージョイント生機→生機毛焼き→精練(糊抜き)→アルカリ還元→染色→セット→(石鹸洗い→乾燥)→色生地毛焼き→洗濯機洗い→乾燥→ソフト仕上げ→ドレッシング→焼成→釜蒸し→検査→包装。

2. メインプロセスパラメータ

ポリエステルと再生セルロース繊維を混紡した生地は、紡績・製織の過程で機械的摩擦により大量の毛が発生しますが、毛の目的はこの毛を焦がすことです。フリースは生地の表面をきれいで滑らかにするだけでなく、ピリング現象の過程で生地を改善することもできます。髪の毛の炎の温度は通常900~1000℃です。

プロセス条件: ガス焼成機。燃料:ガソリン、天然ガス。プラスの炎とマイナスの炎が 1 つずつあり、両面が燃えます。速度: 軽い生地 100 〜 120 メートル/分、重い生地 80 〜 100 メートル/分。生地と還元炎の距離は0.8~1.0cmです。ガソリンガス化能力20~25kg/h、ガス化温度≧80℃、使用風圧9.0×103Pa

ボイルアウト

煮沸の目的は、繊維から油分や不純物を取り除くことです。苛性ソーダと脱油剤、精製剤、沸騰剤およびその他の添加剤を使用し、一定温度でアルカリ浴中で溶解、分解、溶融などの効果をもたらし、繊維の不純物の一部が沸騰液に直接溶解します。洗濯により膨潤性と繊維間の結合力が低下するため、不純物の一部が生地から脱落します。不純物の一部は、界面活性剤の溶解によって生地から除去されます。

アルカリ還元処理を行うと、ポリエステルの表面がアルカリによって腐食され、質量が減少し、繊維径が細くなり、表面に凹凸が形成され、繊維の剛性が低下し、ポリエステルシルクのオーロラがなくなり、生地の織り交点の隙間が増加し、生地の感触は柔らかく、光沢があり、吸湿性と発汗性が向上します。アルカリデクリメントは、苛性ソーダのピーリング効果によりポリエステルの柔らかさやピリング性を改善するために使用されます。

処理条件:苛性ソーダ10~15g/L、温度125℃、処理時間40分。

2 段階染色、分散染料、同一シリンダー内での高温反応染料染色、温度 130 ℃、保持時間 30 ~ 40 分、95 ℃ まで冷却、保持時間 40 ~ 60 分、二段階方法は光と染料に適しています。中間色の染色。

分散染料とカチオン染料を同一浴中で染色し、温度は120〜130℃、保持時間は40〜50分であった。中温反応染料染色、温度60℃、保持時間40~60分。

生地の設定

熱成形後の生地は、湿式および熱間染色および仕上げ加工条件下でも寸法安定性が向上し、着用プロセス後も変形しにくくなります。

温度は180~190℃、速度は30~40m/min、オーバーフィードは1%~3%、設定時間は40~50sです。

ソフトフィニッシュ

繊維の染色および仕上げ工程では、さまざまな化学薬品による湿式および熱処理、機械的張力およびその他の影響の後、組織構造が変化するだけでなく、硬くてザラザラした感触を引き起こす可能性がありますが、柔らかい仕上げによってこの欠点を補うことができます。 、生地を柔らかく感じさせます。ケミカルソフト加工とは、柔軟剤を使用して繊維間の摩擦係数を下げ、ソフトな効果を得る加工です。

親水性アミノシリコーン柔軟剤 20~50 g/L、帯電防止剤 10~15 g/L、温度 170~180 ℃、速度 35~45m/min、オーバーフィード 1%~3%。

1. ポリエステルと再生セルロース繊維の混紡生地は、紺、黒などの濃色に染色され、湿摩擦堅牢度は国家繊維品質基準の1級以上、3級以上の要件を満たさなければなりません。特殊なプリントと染色加工を採用。混紡生地にテンシルクが含まれている場合、重アルカリ還元処理後、濃い色に染色され、湿潤摩擦堅牢度はわずかに低く、わずか 2 ~ 3 レベルであり、繊維認定製品の国家品質基準のみを満たすことができます。

2. コーヒー、カーキ、グレープパープル、レッドなどの明るい色や淡い色を染色する場合、光および汗に対する複合染色堅牢度はわずかに悪く、レベル 3 程度に達します。

3. 軽量混紡生地と織りの滑りに注意してください。国家品質基準 ≤ 0.6cm に達しないものもあります。

ポリエステル、ヨコ糸にエクレイムドセルロースを使用した伸縮性生地の染色工程

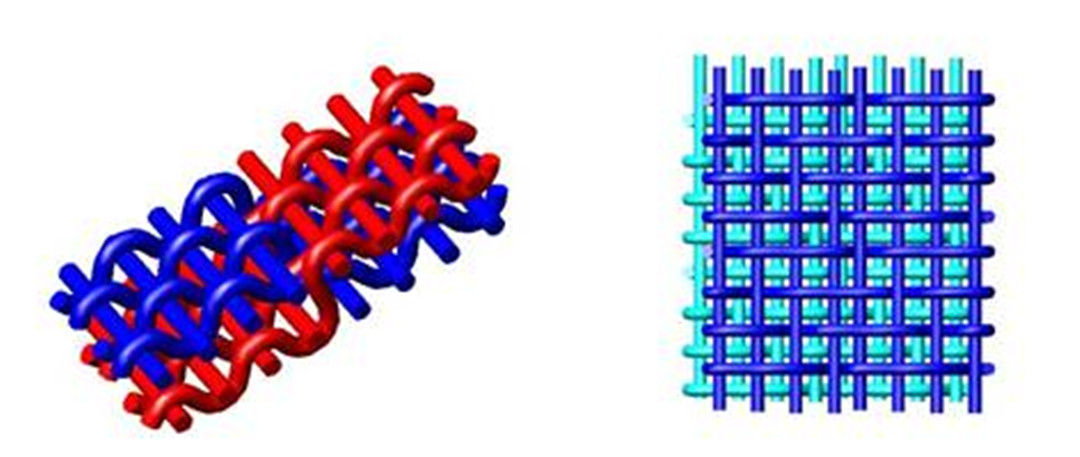

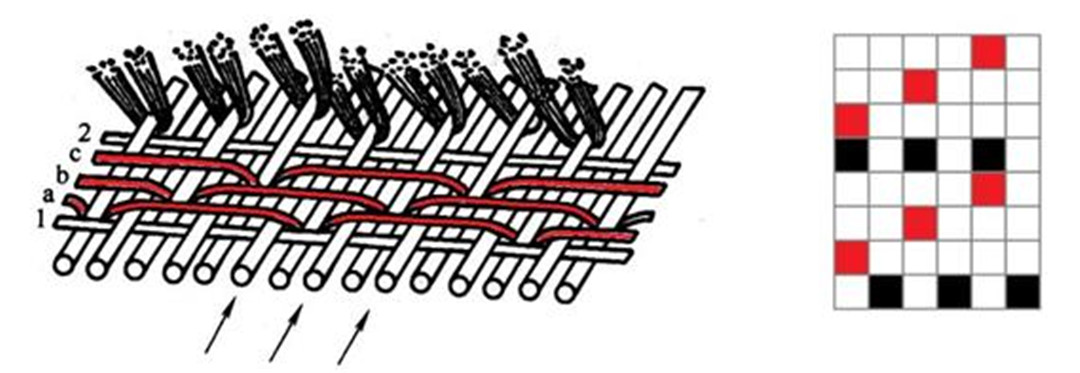

ポリエステルと再生セルロース繊維を混紡した横糸弾性生地は発展途上のトレンドであり、消費者にますます認識されています。生地の縦糸はポリエステルと再生セルロース繊維の混紡糸、またはスタイルの要件に応じて一定の割合で配置された混紡糸とポリエステル糸を使用します。よこ糸は、ポリエステル被覆スパンデックス糸またはカチオン性ポリエステル被覆スパンデックス糸である。

技術プロセス

ポリエステル・再生繊維混紡伸縮生地→胴付き生機→毛焼き→煮出し(糊抜き)→アルカリ還元→染色→整形→ソフト仕上げ→ドレッシング→カレンダー→釜蒸し。

染色

ポリエステル/リサイクル繊維/ポリエステルスパンデックス弾性生地は、分散染料と反応染料の二浴プロセスで染色され、ポリエステルとスパンデックスに同時に分散染料を使用し、再生繊維に反応染料を使用します。

ポリエステル/再生繊維/カチオン性ポリエステル スパンデックス弾性生地を 2 つの浴で染色します。最初の浴は、同じ浴内でカチオン染料と分散染料で染色されます。カチオン性ポリエステルはカチオン性染料で染色され、ポリエステルとスパンデックスは分散染料で染色され、カチオン性ポリエステルもカチオン性染料で染色されます。2 番目の浴は反応性染料で再生されます。

品質問題が発生しやすい

ブランククロス幅は、製織と染色の実際の状況に応じて、収縮率を合理的に設計し、完成品幅の要件を満たします。

プロセス条件が適切に制御されていない場合、薄い生地の焼き付きやアルカリ還元のプロセスでスパンデックス繊維の脆化や損傷が発生し、生地のゾーン強度に重大な影響を与えます。

湿潤摩擦堅牢度、ドライクリーニング耐性は弱く、中濃色の湿摩擦堅牢度は2~3~2、洗濯堅牢度は3程度です。

投稿日時: 2023 年 5 月 30 日